在汽車制造領域,前地板中段作為車身結構的關鍵承力部件,其沖壓成形質量直接影響整車的安全性和耐久性。本文結合AutoForm軟件,通過一個實際案例,詳細解析CAE工藝分析在前地板中段產品開發中的應用。

一、案例背景

某車企新款SUV車型的前地板中段零件,材料為HC340/590DP高強鋼,厚度1.2mm。該零件具有復雜的曲面造型,多處加強筋結構,且存在較大深度拉伸區域,傳統試模方式面臨回彈控制難、開裂風險高等挑戰。

二、AutoForm分析流程

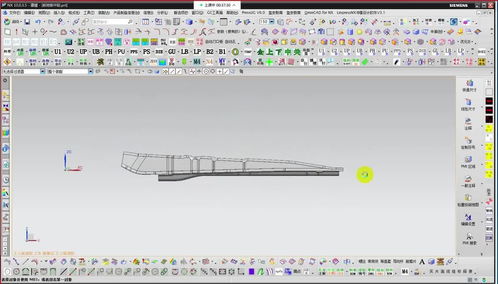

1. 模型準備與網格劃分

導入零件數模后,在AutoForm中完成工藝補充面設計,設置壓邊圈、拉延筋等工藝特征。采用自適應網格技術,對圓角、棱線等關鍵區域進行局部加密,確保計算精度。

2. 成形性分析

通過增量法模擬拉延過程,發現零件中部側壁存在明顯減薄,最大減薄率28.5%,接近材料極限。調整壓邊力分布和拉延筋參數后,最大減薄率降至22.3%,滿足安全要求。

3. 回彈預測與補償

采用AutoForm特有的回彈補償模塊,預測零件在切邊后的回彈量。結果顯示零件四角出現2-3mm的翹曲變形。經過三次迭代補償,最終將回彈誤差控制在±0.5mm以內。

4. 材料利用率優化

通過排樣分析發現初始方案材料利用率為67%。采用AutoForm的板料輪廓優化功能,調整落料形狀后,利用率提升至72%,單件節約原材料成本約1.8元。

三、軟件優勢體現

- 快速求解器可在2小時內完成全工序仿真

- 直觀的缺陷識別與修正建議

- 與CAD系統的無縫數據交換

- 專業針對汽車板金成形的材料庫

四、實施效果

通過CAE分析提前發現并解決了5處潛在質量問題,減少試模次數3輪,開發周期縮短40%,直接節約模具修改費用約15萬元。量產數據顯示零件合格率達到99.2%,遠超行業平均水平。

本案例充分證明,基于AutoForm的CAE工藝分析不僅能夠有效預測和解決沖壓成形問題,更在降低成本、縮短周期方面發揮關鍵作用,為汽車零部件開發提供了可靠的技術保障。